In ogni paio di occhiali c'è un racconto...

Una storia composta da tanti capitoli, con protagonisti diversi: i brand, i nostri team creativi, i ricercatori, i reparti di prototipia, produzione e sviluppo.Tutte le collezioni realizzate da Marcolin sono soggette a un rigoroso processo tecnico e di controllo della produzione per offrire occhiali dal design unico, con una vestibilità perfetta e per garantire, al tempo stesso, i più elevati standard qualitativi. Questo processo, che parla di passione ed eccellenza, trasforma un’idea in un’esperienza unica attraverso expertise differenti, ognuna delle quali è indispensabile e fondamentale per dare vita a un prodotto desiderato e ammirato in tutto il mondo: un paio di occhiali Made in Marcolin, Seen Everywhere.

read more read less-

IDEAZIONE

La creatività è la prima protagonista della storia: dalle idee inizia lo sviluppo di ogni nuovo modello. L'obiettivo comune del team creativo Marcolin e della licenza è quello di creare un risultato all'avanguardia, in grado di intercettare le tendenze più attuali e rielaborarle in un'ottica sempre innovativa. Si guarda al mondo fashion, al design, all'architettura e a tutte quelle risorse in grado di stimolare la creatività.

-

DESIGN

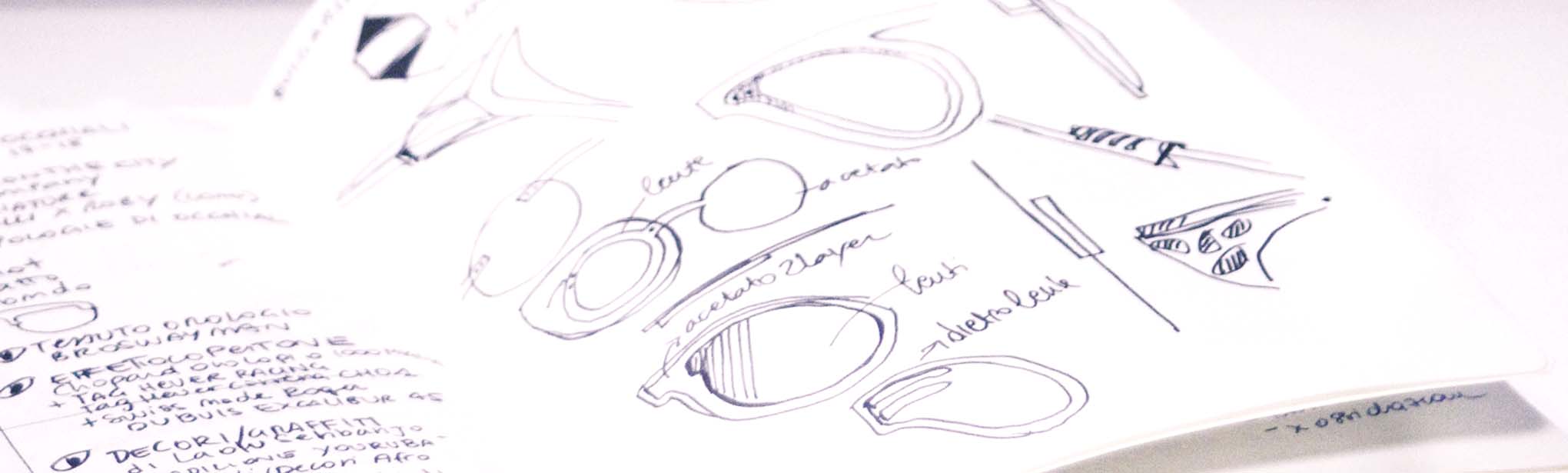

La fase di design è estremamente importante per arrivare a un risultato che rispecchi stile ed elementi iconici del brand. Anche questa fase vede la stretta collaborazione fra le licenze e il team creativo Marcolin. In seguito allo sviluppo di più ipotesi e proposte, insieme si arriva a un risultato che esprime l'eccellenza produttiva e, attraverso un’innata vocazione per i trend e la loro evoluzione, prepara la strada alla realizzazione di prototipi.

-

PROTOTIPIA

In questa fase, il lavoro degli artigiani segue la massima precisione e cura per i dettagli. Dopo la realizzazione di un primo disegno del modello, tecnicamente definito sketch, si entra nella fase di prototipia vera e propria e per ogni nuovo prodotto il team di sviluppo prototipi produce un oggetto fisico. Il risultato di questo processo è una prima collezione di montature.

-

MATERIALI E COLORI

I materiali utilizzati nelle collezioni sono diversi e vengono impiegati a seconda delle richieste dei clienti, delle esigenze specifiche di design e dell’adattabilità del materiale stesso alle lavorazioni necessarie per realizzare ciascuna montatura. Ogni stagione, designer e licenze lavorano insieme su plastiche, metalli pregiati e materiali biobasici per introdurre colorazioni, profondità cromatiche e abbinamenti che interpretino i trend del momento e anticipino l’estetica del domani.

-

PRODUZIONE

Per essere fabbricato, ogni paio di occhiali prevede sessanta fasi diverse di lavorazione, affidate a diversi interpreti della produzione.

La maestria dei nostri artigiani e tecnici specializzati garantisce che ogni singolo dettaglio si traduca in un elemento distintivo dell’occhiale prodotto.

Ogni settore dell’azienda è dotato di importanti equipaggiamenti tecnologici: macchine automatiche e semiautomatiche di alta precisione e centri di lavoro per la fresatura di frontali, lenti e componenti.

Per assicurare che il ciclo di lavoro e i prodotti finali superino i controlli di qualità di ogni singolo step, Marcolin declina la produzione in tre diversi processi: per montature in metallo, montature in acetato e finissaggio.

-

FINISSAGGIO

La fase finale di realizzazione di ogni paio di occhiali è quella del finissaggio. La preziosa artigianalità dell’uomo si unisce al lavoro delle macchine hi-tech per definire i dettagli del modello, con aggiunte di minuziosi particolari e personalizzazioni delle sagome e delle montature.

-

QUALITÀ

Al termine dell’intero processo ha luogo la fase di registratura. Tutti i componenti delle montature per occhiali da vista e da sole, dalle superfici alle lenti, vengono controllati pezzo dopo pezzo e ne vengono garantite le caratteristiche fondamentali, a partire dalla calzata.

-

IL TUO OCCHIALE

In ultimo, ogni singolo pezzo viene preparato per la vendita e confezionato nel packaging specifico di ogni brand.

Ha così inizio la tua esperienza con il tuo nuovo paio di occhiali.